Le transfert par aspiration (ou "pneumatique") de granulé de bois (pellet)

Dans les solutions de transfert de pellets pneumatique il existe deux grandes familles d’équipements correspondant à deux types de méthodes :

- Par aspiration (en dépression), ce que nous allons présenter ci-dessous.

- Par soufflage, peu utilisé car complexe. Il demande des équipements très onéreux et nécessitant une puissance importante. Il s’agit notamment des camions souffleurs qui livrent les granulés de bois ou de systèmes industriels, notamment faits pour le transfert de grains…

Dans tous les cas, pour un transfert pneumatique qualitatif et concluant, il est nécessaire d’obtenir un bon équilibre et une bonne proportionnalité entre les deux composantes suivantes : la matière à transférer et l’air, fluide support du transfert.

Dans le cas des installations particulières ou collectives, l’approvisionnement des appareils fonctionnant aux granulés est une problématique sensible tant le pellet est un matériau délicat. Pour autant, une installation bien pensée et bien dimensionnée peut être extrêmement performante et nécessiter un entretien et une surveillance limités.

Présentation générale des systèmes dédiés au transfert de granulés et autres combustibles de chauffage

Les systèmes pneumatiques d’approvisionnement présentent de nombreux avantages et possibilités :

- Ils permettent d’éloigner physiquement le stockage de combustible et le générateur de chaleur,

- Ils sont respectueux de ce combustible fragile,

- Ils s’adaptent à tous types d’appareils fonctionnant au pellet (chaudières, poêles, inserts…) ; certains sont dimensionnés pour des systèmes de petite puissance, d’autres pour des systèmes très énergivores.

- Ils sont très adaptables et permettent de répondre naturellement à des configurations et des contraintes fortes de lieu, d’espace et de cheminement,

- Certains matériels permettent la filtration des poussières et/ou sont utilisables pour le nettoyage des locaux et corps de chauffe.

Quoi qu’il en soit, ils doivent s’intégrer dans un projet envisagé dans sa globalité, c’est-à-dire à travers ses trois grandes composantes :

- Générateur de chauffage,

- Zone de stockage,

- Système de transfert.

Raisonner sur le système dans sa globalité pour réaliser une installation performante et sécurisée, c’est s’interroger sur les points suivants et selon ce schéma logique :

- Quel type d’appareil faut-il desservir ? Quelle est la puissance de cet appareil ? De quelles quantités de combustible a-t-il besoin ?

- De quel volume de stockage a-t-on besoin ? De quelle place dispose-t-on réellement pour stocker le combustible ?

- Quelles distances doit-on franchir (horizontalement et verticalement) du capteur de pellet à la trémie du générateur de chauffage ? Puis de ce dernier à la centrale d'aspiration ou au rejet d'air ?

- Quel type de conditionnement peut-on recevoir ? Quelles contraintes les conditionnements génèrent-ils ? Quelle est la qualité de combustible qu’on peut espérer (poids, dépôts de poussière…) ?

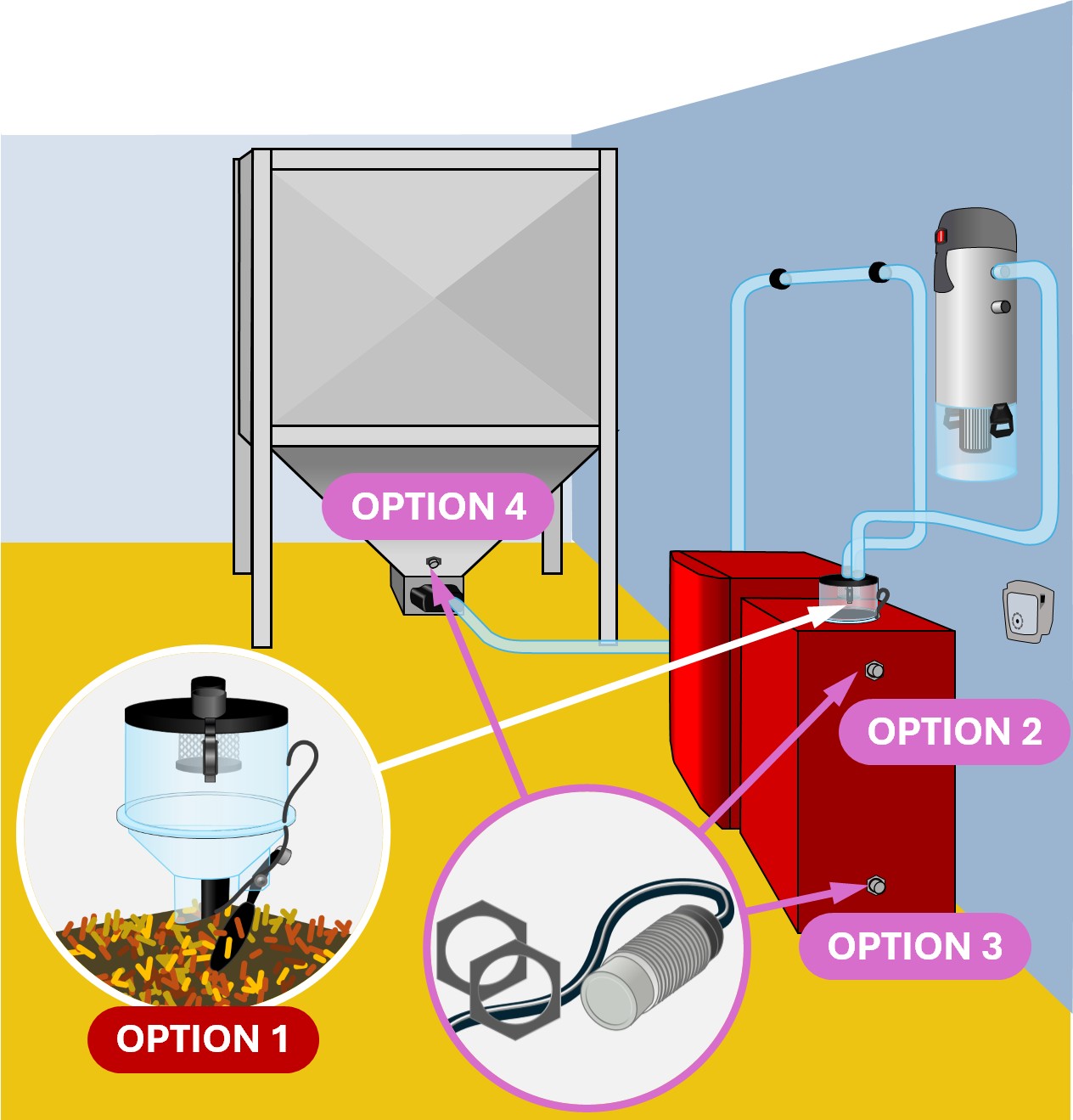

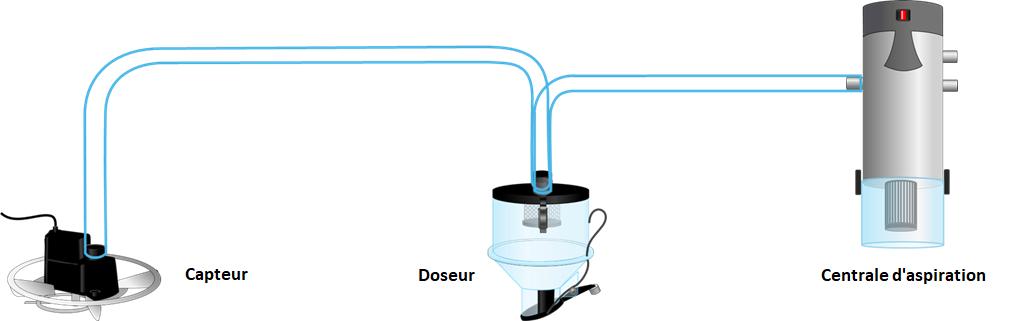

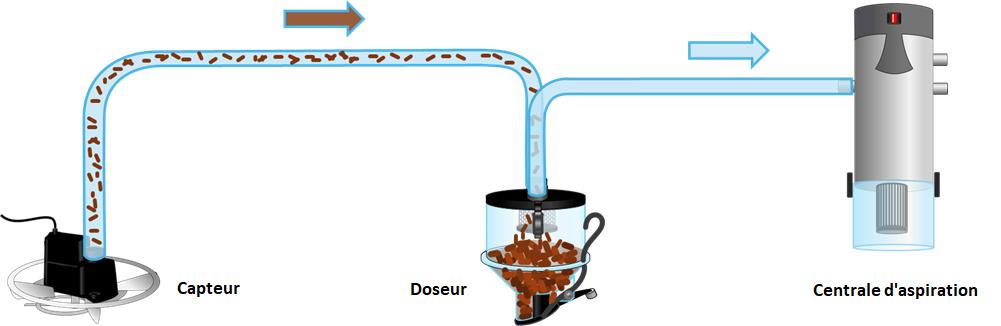

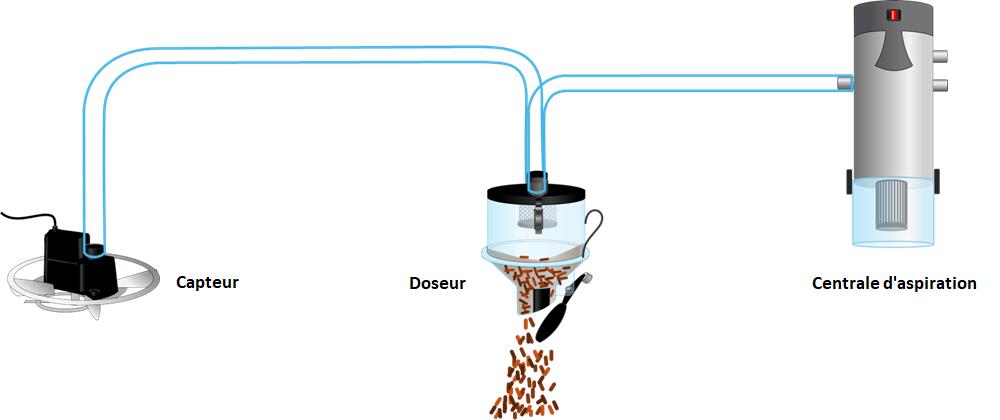

1.3. Les éléments essentiels d’un ensemble de transfert pneumatique sont : le système d’aspiration, le capteur et le doseur. Le principe élémentaire de fonctionnement de ce système est décrit ci-dessous :

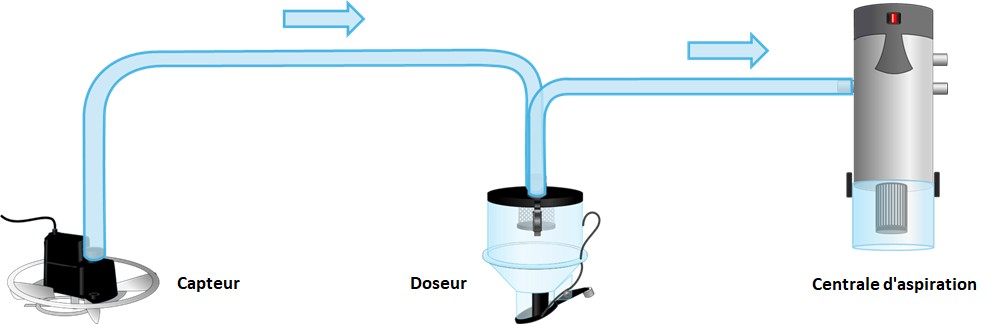

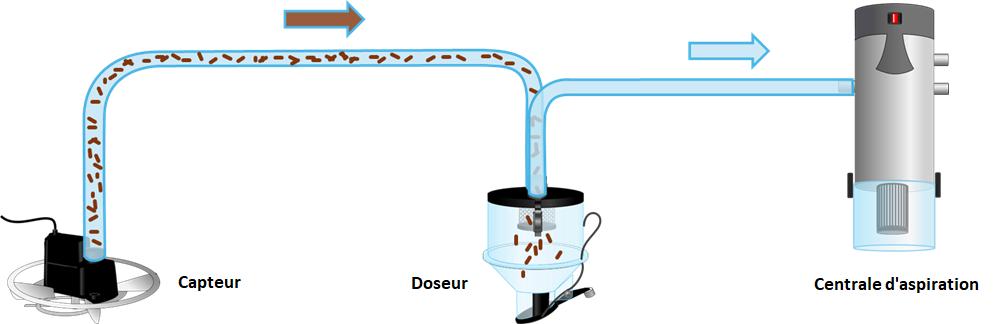

Lorsqu’un capteur détecte une insuffisance de combustible dans le stockage de proximité du brûleur, il déclenche le système d’aspiration. L’ensemble des canalisations du système est alors mis en dépression : la canalisation de circulation air et combustible, le doseur de granulé, la canalisation d’air qui relie au système d’aspiration. Le clapet du doseur se plaque à celui-ci sous l’effet de l’aspiration.

Le granulé est alors aspiré par le système de captage, dont le rôle est à la fois de le recueillir et d’éviter les éventuels bourrage (sur le schéma, une « taupe », appareil de captage par le haut.

La durée du cycle d’aspiration qui est lancé est fixée lors de l’initialisation du système en fonction de l’atteinte optimale de remplissage du doseur constatée.

Cette durée est essentiellement dépendante de la distance et du dénivelé que le granulé doit franchir pour parvenir au doseur. Les cycles durent en général de 10 à 30 secondes.

Lorsque le cycle se termine, l’ensemble des canalisations revient à la pression atmosphérique, et le clapet du doseur s’ouvre sous le poids du combustible.

Lorsque le clapet se referme, un contacteur en informe le système d’aspiration via le contrôleur et un nouveau cycle d’aspiration peut débuter. Les cycles d’aspiration se succèdent jusqu’à ce qu’un évènement y mette fin (non-fermeture du clapet du doseur, information du capteur de niveau haut, minuteur…).

Outre les trois éléments principaux décrits ci-dessus un système comprendra un contrôleur et des conduits de circulation air/pellet ou air. Il comprendra en option un ou deux capteurs (voire plus en ajoutant un second contrôleur).

Enfin, le fonctionnement du système pourra également être asservi à un minuteur.

Présentation des différents composants

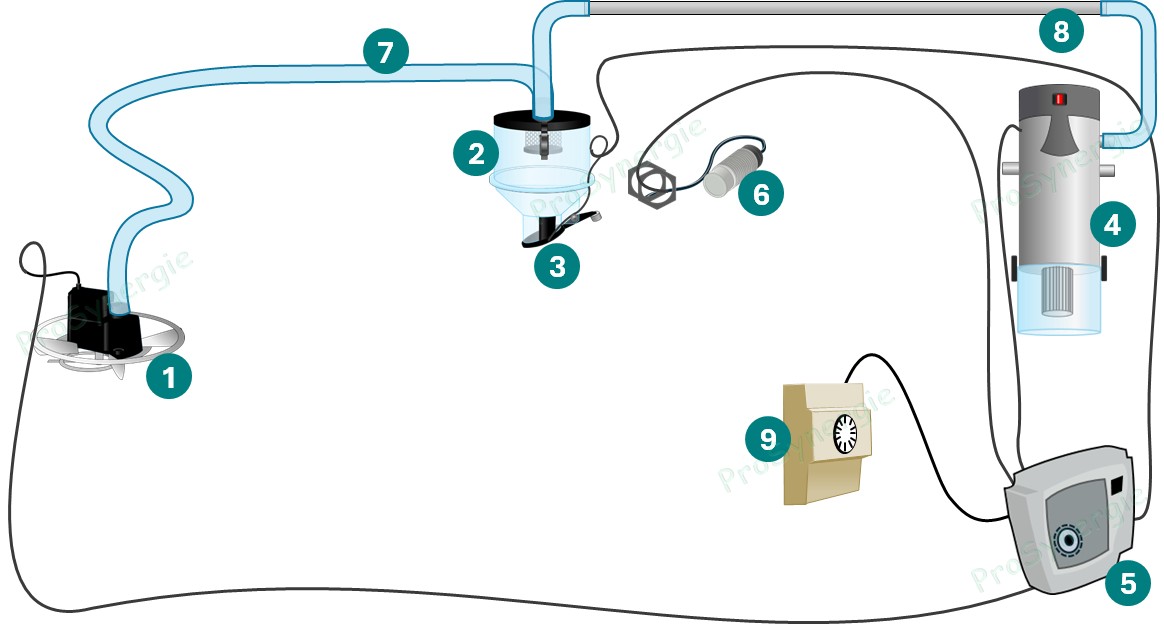

1- Extracteur de pellet

capteur type « taupe » ou « araignée » pour le captage en dessus de silo (pour silos à fond plat)

Capteur Cassette pour le captage en fond de silo (pour silos en pointe de diamant).

2- dispositif de livraison gravitaire avec potrte de vidage

Accumule pellet lors du transfert. Permet la séparation du combustible d’une part, de l’air et de la poussière d’autre part.

3- Clapet du doseur

Maintenu fermé par la dépression du système. Libère le pellet lorsque le système se remet en pression).

4- Centrale d’aspiration

Met le système en dépression. Permet le convoyage du combustible solide grâce à l’air qu’il déplace, servant ainsi de fluide de transport.

5- Contrôleur du système

Coordonne les différents éléments actifs ou passifs du système.

6- Détecteur de niveau (sonde)

Sur trémie de proximité ou silo de départ (voir figure ci-dessous).

Trémie de proximité

Option 1- Le clapet du doseur sert de dispositif de blocage : le système s’arrête lorsqu’il ne peut plus se fermer et se remet en marche lorsqu’il se referme.

Option 2- Un capteur de niveau unique est positionné sur la trémie au niveau maximal de remplissage que l’on souhaite. Le système se mettra chaque fois que la sonde ne détectera plus de pellet et s’arrêtera quand elle en détectera.

Option 3- Gestion d’un niveau bas et d’un niveau haut (2 sondes, nécessite un contrôleur complémentaire). Le système se met en marche lorsque la sonde de niveau bas ne détecte plus de combustible et s’arrête quand le capteur de niveau haut détecte la présence de combustible.

Silo de départ

Option 4- il est possible de placer sur le silo principal un capteur de niveau bas qui met en déclenche une alarme lorsque le minimum est atteint.

7- Conduits flexibles Ø int. 50 mm

Le Ø 50 mm est le standard des installations domestiques. Certains petits systèmes utilisent des canalisations Ø int. 45 mm. Les installations tertiaires ou collectives utilisent des canalisations de Ø int. 60 mm.

Pour les coudes en conduits flexible, le rayon de cintrage minimum recommandé est de 35 cm.

8- Conduits rigide acier galvanisé Ø 50 mm

Ces conduits sont particulièrement utiles pour les réseaux de grandes dimensions car ils permettent de réduire les pertes de charges donc favorisent la circulation de l’air.

9- Horloge (minuteur)

Permet de définir des plages horaires pour le fonctionnement du système (par exemple d’éviter le fonctionnement nocturne s’installations dont l’isolation phonique n’est pas satisfaisante).